دستگاه های آب خنک به دلیل کنترل بهتر دما،پایداری پرتو لیزر را حفظ می کنند. این ویژگی باعث می شود کیفیت جوش بسیار بالا باشد و از ترک خوردگی ،تغییر شکل و نقص در قطعات جلوگیری شود.

برخلاف دستگاه های هواخنک که در توان های پایین بهتر عمل می کنند،مدل های آب خنک برای جوشکاری با توان بالا و قطعات ضخیم تر مناسب هستند .این ویژگی آن هارا به انتخابی ایده آل برای صنایع سنگین مانند خودروسازی،هوافضا و تجهیزات صنعتی تبدیل می کند .

شما می توانید 50 درصد قیمت محصول را به صورت نقد پرداخت کرده و دستگاه را دریافت کنید سپس مابقی را به صورت اقساط پرداخت نمایید.

دستگاه های آب خنک به دلیل کنترل بهتر دما،پایداری پرتو لیزر را حفظ می کنند. این ویژگی باعث می شود کیفیت جوش بسیار بالا باشد و از ترک خوردگی ،تغییر شکل و نقص در قطعات جلوگیری شود.

برخلاف دستگاه های هواخنک که در توان های پایین بهتر عمل می کنند،مدل های آب خنک برای جوشکاری با توان بالا و قطعات ضخیم تر مناسب هستند .این ویژگی آن هارا به انتخابی ایده آل برای صنایع سنگین مانند خودروسازی،هوافضا و تجهیزات صنعتی تبدیل می کند .

شما می توانید 50 درصد قیمت محصول را به صورت نقد پرداخت کرده و دستگاه را دریافت کنید سپس مابقی را به صورت اقساط پرداخت نمایید. برای اطلاعات بیشتر تماس بگیرید.

شما مشتریان میتوانید با هماهنگی قطعه خود را برای تست جوش با دستگاه لیزر به محل شرکت بیاورید.

کارشناسان ما آماده پاسخگویی به سوالات شما درباره انواع دستگاه های لیزر و نحوه جوش میباشند.

هیچ چیز بهتر از کار عملی با دستگاه قبل از خرید نمیتواند تجربه کاربری واقعی و کیفیت خروجی جوش دستگاه را به شما انتقال دهد. شما میتوانید برای استفاده از چنین فرصت بی نظیری با ما تماس بگیرید.

فروش ویژه انواع دستگاه جوش لیزر

تاریخچه استفاده از لیزر در جوشکاری از دهه ۱۹۶۰ آغاز شد. دستگاههای لیزر جوش امروزه دارای انواع مختلفی در بازار میباشند. مدل های ما شامل انواع آب خنک ، گاز خنک و یگ میباشد.

شما میتوانید انواع دستگاه های جوش لیزر با ابعاد مختلف را از ما تهیه کنید خیلی ها امروزه دنبال دستگاه جوش لیزر خانگی برای انجام امور جوش در منزل میباشند که نوع گاز خنک ما علاوه بر تک فاز بودن با ابعاد کمی که دارد این قابلیت را بخوبی ارائه میکند.

شرکت HBC فرصتی استثنایی برای تست و بررسی دستگاه از نزدیک فراهم کرده و شما میتوانید با حضور در نمایشگاه و کارگاه ما، عملکرد دستگاه را بررسی کرده و تست عملی جوشکاری انجام دهید. همین حالا تماس بگیرید و زمان بازدید خود را رزرو کنید. همچنین می توانید برای خرید دستگاه جوش لیزری با کم ترین قیمت ، اطلاع از شرایط فروش اقساطی و دریافت لیست قیمت دستگاه جوش لیزری از طریق فرم مشاوره خرید دستگاه شماره خود را ثبت نمایید.

نمونه کار دستگاه جوش لیزر آب خنک

تمامی قطعات دستگاه های جوش لیزر در بانک وسیع قطعات ما موجود میباشد. همچنین تمامی قطعات ما اورجینال بوده و از خود شرکت سازنده تامین میشود.

در صورت نداشتن اطلاعات کافی در مورد قطعه درخواستی میتوانید با کارشناسان ما تماس گرفته تا قطعه مناسب را به شما معرفی کنند.

دستگاه های جوش لیزر گاز خنک معمولا قطعات متحرک کمتری دارند و سایش کمتری را تجربه می کنند که موجب افزایش طول عمر دستگاه و کاهش خرابی های ناگهانی می شود

شما می توانید 50 درصد قیمت محصول را به صورت نقد پرداخت کرده و دستگاه را دریافت کنید سپس مابقی را به صورت اقساط پرداخت نمایید.

این دستگاه به برنامه های جوشکاری از پیش تعریف شده برای جوشکاری انواع فلزات مجهز است که اجازه میدهد کاربر با حداقل دانش به استفاده از دستگاه بپردازد.

دستگاه های جوش لیزر گاز خنک معمولا قطعات متحرک کمتری دارند و سایش کمتری را تجربه می کنند که موجب افزایش طول عمر دستگاه و کاهش خرابی های ناگهانی می شود

شما می توانید 50 درصد قیمت محصول را به صورت نقد پرداخت کرده و دستگاه را دریافت کنید سپس مابقی را به صورت اقساط پرداخت نمایید. برای کسب اطلاعات بیشتر با ما تماس بگیرید.

این دستگاه به برنامه های جوشکاری از پیش تعریف شده برای جوشکاری انواع فلزات مجهز است که اجازه میدهد کاربر با حداقل دانش به استفاده از دستگاه بپردازد.

دستگاه های جوش لیزر خانگی دارای ابعاد مناسب برای استفاده در منزل میباشند.

مدل های خانگی از آنجایی که توان پایینی دارند میتوانند با برق خانگی کار کنند و با هواخنک میشوند .

شما می توانید 50 درصد قیمت محصول را به صورت نقد پرداخت کرده و دستگاه را دریافت کنید سپس مابقی را به صورت اقساط پرداخت نمایید.

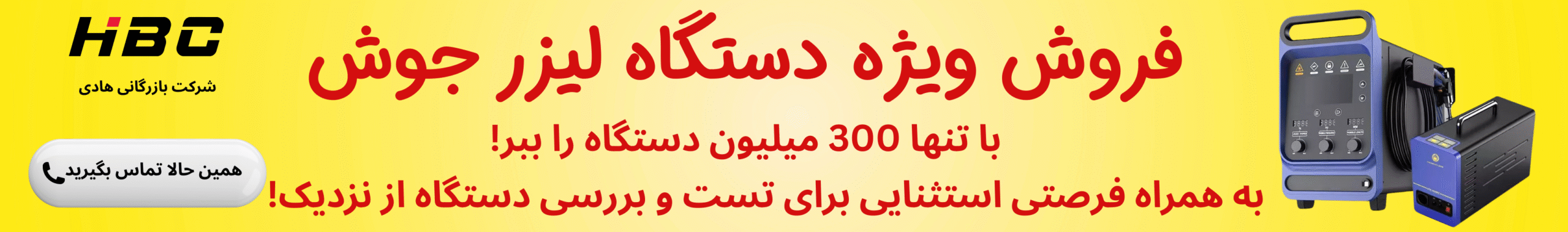

انواع جوش هایی که با استفاده از این دستگاه میتواند صورت پذیرد عبارت است از:

- جوش نقطه ای

- جوش لب به لب

- جوش بخیه ای

- جوش آب بند

- جوش درز

- جوش فیله ای صاف

- جوش فیله ای داخلی

- جوش لیزری فیله ای خارجی

- جوش لیزری برای هم پوشانی

انواع جوش هایی که با استفاده از این دستگاه میتواند صورت پذیرد عبارت است از:

- جوش نقطه ای

- جوش لب به لب

- جوش بخیه ای

- جوش آب بند

- جوش درز

- جوش فیله ای صاف

- جوش فیله ای داخلی

- جوش لیزری فیله ای خارجی

- جوش لیزری برای هم پوشانی

شما می توانید 50 درصد قیمت محصول را به صورت نقد پرداخت کرده و دستگاه را دریافت کنید سپس مابقی را به صورت اقساط پرداخت نمایید.

این روش نسبت به روش های قدیمی سرعت بیشتری دارد و باعث کاهش زمان تولید و افزایش بهروری در کارگاه های جواهرسازی می شود.

جوشکاری لیزری برای انواع فلزات گرانبها مانند طلا،نقره،پلاتین و پالادیوم مناسب است و امکان جوشکاری بین فلزات مختلف را نیز فراهم می کند.

شما می توانید 50 درصد قیمت محصول را به صورت نقد پرداخت کرده و دستگاه را دریافت کنید سپس مابقی را به صورت اقساط پرداخت نمایید.

این روش نسبت به روش های قدیمی سرعت بیشتری دارد و باعث کاهش زمان تولید و افزایش بهروری در کارگاه های جواهرسازی می شود.

جوشکاری لیزری برای انواع فلزات گرانبها مانند طلا،نقره،پلاتین و پالادیوم مناسب است و امکان جوشکاری بین فلزات مختلف را نیز فراهم می کند.

دستگاه های جوش لیزر یگ دارای تکنولوژی لیزر جوش به صورت پالسی میباشند که باعث عملکرد دقیق با مصرف بهینه انرژی میگردد.

لیزر جوش پالسی YAG تک تورچ در دو مدل 300 وات و 500 وات موجود میباشد. ازاین دستگاه جوش برای جوش آهن تا ضخامت 0.8 میلیمتر برای نوع 300 وات و تا 1.2 میلیمتر برای نوع 500 وات استفاده میشود.

لیزر جوش پالسی YAG دو تورچ دارای یک تورچ ثابت و یک تورچ متحرک بوده که به علت داشتن تورچ متحرک برای کار با قطعات بزرگ مناسب می باشد.

دستگاه های جوش لیزر یگ دارای تکنولوژی لیزر جوش به صورت پالسی میباشند که باعث عملکرد دقیق با مصرف بهینه انرژی میگردد.

لیزر جوش پالسی YAG تک تورچ در دو مدل 300 وات و 500 وات موجود میباشد. ازاین دستگاه جوش برای جوش آهن تا ضخامت 0.8 میلیمتر برای نوع 300 وات و تا 1.2 میلیمتر برای نوع 500 وات استفاده میشود.

لیزر جوش پالسی YAG دو تورچ دارای یک تورچ ثابت و یک تورچ متحرک بوده که به علت داشتن تورچ متحرک برای کار با قطعات بزرگ مناسب می باشد.

دستگاه مورد نظر خود را انتخاب کنید

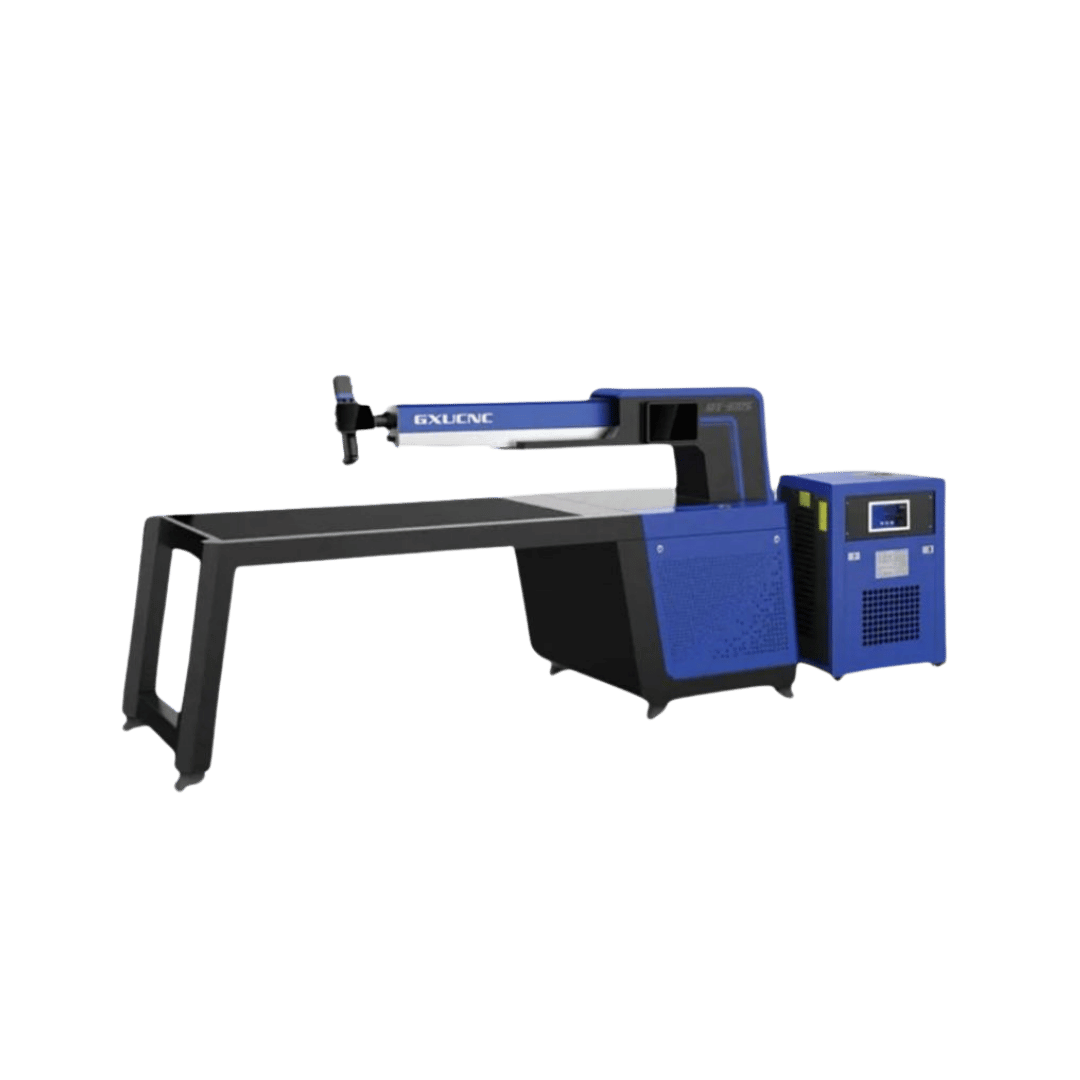

دستگاه جوش لیزر آب خنک

قیمت مقرون به صرفه با تکنولوژی فایبر

دستگاه جوش لیزر یگ

جوش پالسی

دستگاه جوش لیزر گاز خنک

جدید ترین تکنولوژی لیزر با قابلیت کار دائم

دستگاه جوش لیزر طلا

جدید ترین تکنولوژی لیزر با ظرافت بالا

دستگاه جوش لیزر آب خنک

قیمت مقرون به صرفه با تکنولوژی فایبر

دستگاه جوش لیزر یگ

جوش پالسی

دستگاه جوش لیزر گاز خنک

جدید ترین تکنولوژی لیزر با قابلیت کار دائم

دستگاه جوش لیزر طلا

جدید ترین تکنولوژی لیزر با ظرافت بالا

همه چیز درباره تکنولوژی جوش لیزر

جوشکاری لیزری یکی از پیشرفتهترین روشهای جوشکاری در صنعت مدرن به شمار میآید که با بهرهگیری از پرتو متمرکز لیزر، فرآیند اتصال قطعات فلزی یا حتی غیرفلزی را با دقت بسیار بالا و سرعت چشمگیر انجام میدهد. در این فناوری، انرژی لیزر به شکل یک پرتو نازک و پرقدرت بر روی نقطه اتصال متمرکز میشود و با ذوب کردن سطوح مورد نظر، باعث ایجاد جوشی محکم و یکنواخت میگردد. یکی از بزرگترین مزایای جوشکاری لیزری، ایجاد حداقل منطقه تحت تأثیر حرارت (HAZ) است که باعث میشود تنشهای حرارتی، تغییر شکل قطعه و عیوب ساختاری تا حد زیادی کاهش یابد.

به دلیل این ویژگیها، جوشکاری لیزری در صنایعی که به دقت بالا و کیفیت یکپارچه نیاز دارند، بسیار مورد توجه قرار گرفته است. از جمله کاربردهای مهم این روش میتوان به خودروسازی برای جوشکاری دقیق بدنهها و قطعات فلزی، هوافضا برای اتصال اجزای حساس، صنایع پزشکی برای ساخت تجهیزات دقیق و ضدعفونیپذیر، و الکترونیک برای لحیمکاری قطعات ریز و حساس اشاره کرد. افزون بر این، جوشکاری لیزری قابلیت اتوماسیون بالایی دارد و میتوان آن را بهراحتی در خطوط تولید پیادهسازی کرد، که این خود باعث افزایش سرعت، کاهش خطا و بهبود بازدهی در فرآیندهای تولید میشود. در مجموع، اگر به دنبال روشی برای ایجاد جوشهایی با دوام، تمیز، سریع و دقیق هستید، جوشکاری لیزری گزینهای ایدهآل در دنیای امروز صنعت است. در این مقاله، به بررسی تمام جنبههای جوشکاری لیزری، از جمله تاریخچه، انواع آن، اصول کاری، کاربردها، مزایا و معایب، تجهیزات مورد نیاز و مراحل مختلف جوشکاری لیزری خواهیم پرداخت.

آغاز جوشکاری لیزری

فناوری جوشکاری لیزری برای اولین بار در دهه ۱۹۶۰ با کشف لیزر توسط دانشمندان به صورت علمی معرفی شد. در ابتدا، تحقیقات در این زمینه محدود به آزمایشهای علمی بود تا به بررسی ویژگیهای لیزر و قابلیتهای آن در کاربردهای مختلف پرداخته شود. اولین آزمایشهای موفق برای استفاده از لیزر در فرآیندهای صنعتی در اوایل دهه ۱۹۷۰ انجام گرفت. در این دوران، لیزر CO2 با طول موجی معادل ۱۰.۶ میکرومتر به عنوان اولین لیزر صنعتی برای جوشکاری مواد فلزی مورد استفاده قرار گرفت. این لیزرها توانایی متمرکز کردن انرژی در نقطهای کوچک و ایجاد حرارت بالا را داشتند که برای ذوب فلزات به منظور ایجاد جوش مناسب بود. این فناوری با هدف بهبود فرآیندهای سنتی جوشکاری به صنعت معرفی شد و در ابتدا تنها در صنایع خاصی مانند هوافضا و دفاعی کاربرد داشت. اما با گذشت زمان و پیشرفتهای علمی و فنی، جوشکاری لیزری به یک تکنیک نوین و پرکاربرد در صنایع مختلف تبدیل شد. مهمترین ویژگی جوشکاری لیزری نسبت به جوشکاری سنتی، دقت بسیار بالا و امکان کنترل بهتر فرآیند است که موجب بهبود کیفیت جوشها و کاهش هزینهها در تولید میشود. استفاده از لیزر در این فرآیندها باعث شد که صنایع قادر به جوشکاری دقیق و سریعتر مواد مختلف، از جمله فلزات با ضخامتهای مختلف، شوند.

پیشرفتها در دهههای بعد

همچنین در برخی از فرآیندها، لیزر به صورت یک پرتو متمرکز با زاویه خاص به سطح ماده تابانده میشود تا بهترین اتصال را ایجاد کند. این فرآیندها در صنایع مختلف از جمله خودروسازی، هوافضا، و الکترونیک برای تولید قطعات پیچیده و با دقت بالا استفاده میشود.

دقت بالا

یکی از مهمترین مزایای جوشکاری لیزری دقت بسیار بالای آن است. لیزر میتواند انرژی را با دقت بالا به نقطه خاصی از سطح ماده منتقل کند. این ویژگی باعث میشود که جوشهای تولید شده در فرآیند لیزری بسیار دقیق و بدون عیب باشند. از این رو، در صنایعی که نیاز به دقت بالا در تولید قطعات دارند، جوشکاری لیزری به گزینهای ایدهآل تبدیل شده است.

حرارت پایین

در جوشکاری لیزری، انرژی به صورت متمرکز در یک نقطه خاص به سطح ماده وارد میشود و این باعث میشود که نواحی اطراف جوش تحت تاثیر حرارت زیادی قرار نگیرند. این ویژگی باعث میشود که جوشکاری لیزری برای مواد حساس که نمیتوانند حرارت زیادی را تحمل کنند، مناسب باشد. همچنین، این فرآیند موجب کاهش احتمال تغییرات فازی و آسیب به ساختار مواد در نواحی دیگر میشود.

سرعت بالا

جوشکاری لیزری نسبت به روشهای سنتی، زمان کمتری برای جوش دادن مواد نیاز دارد. این امر بهویژه در خطوط تولید با حجم بالای قطعات اهمیت دارد. سرعت بالا و دقت عالی در جوشکاری لیزری به تولید کنندگان این امکان را میدهد که با صرف کمترین زمان، محصولات با کیفیت بالا تولید کنند.

انواع جوشکاری لیزری

در جوشکاری لیزری، انواع مختلفی از لیزرها وجود دارند که برای جوش دادن مواد مختلف کاربرد دارند. در ادامه، به بررسی برخی از رایجترین انواع جوشکاری لیزری پرداخته شده است:

جوشکاری لیزری حالت جامد (Solid-State Laser Welding)

این نوع جوشکاری از لیزرهای حالت جامد مانند لیزرهای فایبر و دیسک برای جوش دادن استفاده میکند. لیزرهای حالت جامد در مقایسه با لیزرهای دیگر از بازده بالاتری برخوردارند و توان بالاتری دارند. این ویژگیها موجب میشود که از این نوع لیزرها برای جوشکاری مواد ضخیم و سخت استفاده شود. جوشکاری با لیزرهای فایبر به دلیل دقت بالا و توانایی در انتقال پرتوهای نوری با کیفیت عالی، کاربرد زیادی در صنایع خودروسازی و الکترونیک دارد.

جوشکاری لیزری CO2

لیزرهای CO2 یکی از اولین انواع لیزرهایی هستند که برای جوشکاری به کار گرفته شدند. این نوع لیزرها به دلیل تولید انرژی بالا و تمرکز آن، برای جوش دادن مواد مختلف، از جمله فلزات ضخیم، بسیار موثر هستند. لیزر CO2 برای کاربردهای مختلف صنعتی، بهویژه در صنایع سنگین و جوشکاری فلزات بزرگ و ضخیم، استفاده میشود. یکی از مزایای این نوع لیزر، هزینههای پایینتر در مقایسه با لیزرهای دیگر است.

جوشکاری لیزری با لیزر فایبر

لیزرهای فایبر یکی از جدیدترین تکنولوژیهای جوشکاری لیزری هستند که در بسیاری از صنایع مانند خودروسازی و الکترونیک کاربرد دارند. این لیزرها به دلیل توانایی در انتقال پرتوهای نوری با کیفیت بالا، دقت بسیار بالاتری دارند و میتوانند جوشهایی با کیفیت عالی تولید کنند. این نوع لیزرها نسبت به لیزرهای CO2 از کارایی بالاتری برخوردارند و در مقایسه با آنها، در بسیاری از کاربردهای صنعتی موثرتر هستند.

جوشکاری لیزری با لیزر دیسکی

این نوع لیزرها از دقت بالاتری نسبت به لیزرهای دیگر برخوردارند و بیشتر در کاربردهای پیشرفته و دقیق مانند تولید قطعات الکترونیکی و صنایع پزشکی استفاده میشوند. لیزرهای دیسکی به دلیل طراحی خاص خود، میتوانند انرژی را بهصورت متمرکز و با دقت بالاتری به سطح ماده منتقل کنند و جوشهایی با کیفیت بسیار بالا ایجاد کنند. این ویژگیها باعث شده است که لیزر دیسکی در صنایعی که نیاز به دقت و کیفیت بسیار بالا دارند، بسیار مفید باشد.

جوشکاری در صنایع خودروسازی

جوشکاری لیزری یکی از پیشرفتهترین و کارآمدترین روشهای اتصال قطعات فلزی در صنعت خودروسازی به شمار میرود. این روش بهدلیل دقت بسیار بالا، سرعت بالا در فرآیند جوش، و قابلیت کنترل دقیق انرژی ورودی، توانسته جایگاه ویژهای در خطوط تولید خودرو پیدا کند. از آنجا که بسیاری از قطعات خودرو نیاز به جوشهای دقیق، یکنواخت و مقاوم در برابر تنشهای مکانیکی دارند، استفاده از فناوری لیزر راهحل ایدهآلی محسوب میشود. در صنعت خودروسازی، جوشکاری لیزری برای اتصال بخشهایی مانند بدنه خودرو، درها، سقف، شاسی، صندلیها، قطعات سیستم تعلیق و حتی باتری خودروهای برقی کاربرد دارد. یکی از مهمترین مزایای این روش، توانایی ایجاد جوشهای ظریف در قطعات نازک بدون ایجاد تغییر شکل حرارتی یا دفرمگی در ساختار فلز است. به همین دلیل، تولید قطعات سبکتر و مقاومتر در برابر خوردگی با کمک این تکنولوژی امکانپذیر شده است؛ امری که در بهبود مصرف سوخت و افزایش ایمنی خودرو نقش بسزایی دارد. همچنین، جوشکاری لیزری قابلیت اتصال فلزات غیرهمجنس مانند فولاد و آلومینیوم را نیز فراهم کرده است. این موضوع به طراحان خودرو اجازه میدهد از ترکیب فلزات سبک و مقاوم در ساختار خودرو بهره ببرند. کاهش وزن کلی خودرو و افزایش استحکام ساختاری از دیگر نتایج این فناوری پیشرفته است. در نهایت، اتوماسیون کامل این فرآیند باعث شده تا کارخانههای خودروسازی بتوانند با کمترین خطای انسانی و بیشترین سرعت، تولید انبوه قطعات را انجام دهند.

جوشکاری در صنایع هوافضا

در صنایع پیشرفتهای مانند هوافضا، که هر گرم وزن و هر میلیمتر خطا میتواند سرنوشتساز باشد، استفاده از فناوریهای دقیق و پیشرفته مانند جوشکاری لیزری اهمیت بالایی دارد. این فناوری بهدلیل دقت فوقالعاده، تمرکز حرارتی محدود، و قابلیت کنترل دقیق بر فرآیند جوش، در ساخت و اتصال قطعات حیاتی هواپیما، ماهواره، راکت و تجهیزات فضایی مورد استفاده قرار میگیرد. یکی از ویژگیهای مهم جوشکاری لیزری، توانایی آن در اتصال فلزات با ضخامتهای متفاوت و در هندسههای پیچیده است؛ امکانی که در طراحیهای خاص هوافضا، مانند بدنه سبک راکتها، بالهای ترکیبی، و اتصالات داخل موتورهای جت، بسیار حیاتی است. این فناوری میتواند در محیطهای خاص، مانند خلا یا شرایط کماکسیژن نیز عملکرد قابل قبولی داشته باشد که در پروژههای فضایی یک مزیت بزرگ محسوب میشود. علاوه بر این، بسیاری از قطعات مورد استفاده در صنایع هوافضا از فلزات خاص و گرانقیمتی همچون تیتانیوم، آلومینیوم آلیاژی، یا نیکل ساخته میشوند. جوشکاری لیزری بهدلیل تمرکز حرارتی محدود، احتمال تخریب ساختار متالورژیکی این فلزات را به حداقل میرساند و اتصالاتی مستحکم، تمیز و بدون نیاز به پرداخت زیاد فراهم میآورد. از آنجا که کاهش وزن کلی و افزایش استحکام ساختاری دو هدف کلیدی در طراحی هواپیما و ماهواره هستند، جوشکاری لیزری بهعنوان روشی قابل اطمینان، دقیق و کمهزینه در درازمدت، نقشی اساسی در پیشرفت و نوآوری این صنعت ایفا میکند.

جوشکاری در صنایع الکترونیک

در دنیای پیشرفتهی فناوری، صنعت الکترونیک نیازمند روشهایی بسیار دقیق، سریع و قابل اطمینان برای مونتاژ و اتصال قطعات میکروسکوپی است. جوشکاری لیزری یکی از مؤثرترین و بهروزترین روشهایی است که در این صنعت برای اتصال قطعات بسیار ظریف و حساس مورد استفاده قرار میگیرد. به لطف دقت بالا، کنترل حرارتی بسیار دقیق و سرعت فوقالعاده، این فناوری توانسته جایگزین روشهای سنتی مانند لحیمکاری در بسیاری از کاربردهای پیشرفته شود. یکی از مهمترین مزایای جوشکاری لیزری در صنعت الکترونیک، ایجاد اتصالاتی بسیار تمیز، بدون پاشش و بدون آسیب به قطعات اطراف است. از آنجا که بسیاری از قطعات الکترونیکی به گرمای بیش از حد حساس هستند، استفاده از لیزر با توان تنظیمشده میتواند حرارت را تنها به ناحیه بسیار کوچکی محدود کند، بدون آنکه ساختار داخلی قطعه یا مدار چاپی آسیب ببیند. این ویژگی بهویژه در تولید بردهای الکترونیکی پیشرفته، تلفنهای هوشمند، ساعتهای هوشمند، سنسورها، و تجهیزات پزشکی حیاتی است. همچنین، جوشکاری لیزری در صنعت میکروالکترونیک امکان اتصال دقیق فلزات بسیار نازک مانند طلا، نقره یا مس را فراهم میسازد که معمولاً در ساخت تراشهها، اتصالات نیمههادی، و بستهبندی مدارهای مجتمع (IC) استفاده میشوند. این فرآیند حتی میتواند در شرایط خلأ یا محیطهای کنترلشده اجرا شود که برای دستگاههای بسیار حساس مانند حسگرهای فضایی یا ابزارهای پزشکی حیاتی است. در مجموع، جوشکاری لیزری بهعنوان تکنولوژی کلیدی در تولید دقیق، سریع و باکیفیت قطعات الکترونیکی شناخته میشود و نقش مهمی در توسعه فناوریهای نوین ایفا میکند.

جوشکاری در صنایع پزشکی

در صنایع پزشکی که دقت، ایمنی و پاکیزگی از اهمیت حیاتی برخوردارند، استفاده از فناوریهای پیشرفته مانند جوشکاری لیزری نقش کلیدی در تولید ابزارها و تجهیزات پزشکی ایفا میکند. این روش به دلیل تمرکز بالا، ایجاد حرارت محدود و توانایی تولید اتصالات بسیار تمیز و دقیق، به یکی از روشهای مورد اعتماد در ساخت قطعات حساس پزشکی تبدیل شده است. یکی از اصلیترین کاربردهای جوشکاری لیزری در صنعت پزشکی، ساخت ابزارهای جراحی، سرنگهای مخصوص، قیچیهای پزشکی و کاتترها است. در این ابزارها، حتی کوچکترین نقص یا آلودگی میتواند خطرات جدی برای سلامت بیماران به همراه داشته باشد. به همین دلیل، لیزر بهعنوان روش جوشکاری بدون تماس و با دقت میکرونی، امکان تولید ابزارهای استریل و بدون تغییر شکل را فراهم میکند. علاوه بر این، در تولید ایمپلنتهای پزشکی مانند مفصلهای مصنوعی، قطعات تیتانیومی، دندانهای مصنوعی و ابزارهای ارتوپدی، جوشکاری لیزری بهدلیل توانایی جوش فلزات زیستسازگار مانند تیتانیوم و فولاد ضدزنگ، بهطور گسترده مورد استفاده قرار میگیرد. از آنجا که این قطعات باید سالها در بدن باقی بمانند و در برابر خوردگی و فشار مقاوم باشند، لیزر میتواند اتصالاتی بسیار محکم، بادوام و عاری از هرگونه ترک یا ناخالصی ایجاد کند. همچنین، این فناوری در محیطهای کاملاً استریل قابل اجراست و به همین دلیل در تولید تجهیزات پزشکی با استانداردهای جهانی، بسیار پرکاربرد و قابل اطمینان است.

مزایای جوشکاری لیزری

دقت و کیفیت بالا

یکی از بزرگترین مزایای جوشکاری لیزری، دقت بالای آن است. جوشهای تولید شده با این روش، بدون هیچگونه نقص ظاهری و با کیفیت عالی هستند.

سرعت بالا و هزینه کمتر

جوشکاری لیزری نسبت به روشهای سنتی مانند جوشکاری با الکترود یا گاز، سریعتر است و به همین دلیل در تولیدات صنعتی سرعت بالاتری را ارائه میدهد.

ایجاد جوشهای بدون تماس

در جوشکاری لیزری، هیچگونه تماس فیزیکی میان ابزار جوشکاری و ماده وجود ندارد. این ویژگی باعث میشود که فرآیند جوشکاری با کمترین میزان سایش و خوردگی انجام شود.

محدودیتهای کمی در مواد

جوشکاری لیزری میتواند برای انواع مختلف مواد، از جمله فلزات و غیر فلزات، استفاده شود. این ویژگی موجب میشود که این تکنیک در صنایع مختلف بسیار مفید و کاربردی باشد. برای سال ها، تولید کنندگان در سراسر صنعت از تکنیک های جوشکاری سنتی مانند MIG یا TIG استفاده می کنند. اما در طول مسیر، این تکنیک های سنتی محدودیت هایی ایجاد کرده اند. به عنوان مثال، جوشکاری TIG یک روش جوشکاری زمان بر و دو دستی است که به اپراتور مجرب و بسیار ماهر نیاز دارد. این گرمای شدید تولید می کند که مواد نازک را تغییر شکل می دهد، در جوشکاری مس مشکل دارد و هنگام جوشکاری فلزات با ضخامت های مختلف محدود می شود. در همین حال، جوشکاری MIG برای جوشکاری با نفوذ کامل روی مواد ضخیم نیاز به سیم قابل مصرف، پیش تمیز کردن مواد و اتصالات اریب دارد. زوایای سفر و کار محدود است و موقعیت های عمودی می تواند چالش برانگیز باشد. با تغییر مداوم صنعت، تولیدکنندگان به دنبال راه های جدیدی برای ماندن در رقابت هستند. آنها متوجه شده اند که این نیاز به کاهش هزینه، افزایش بهره وری و کیفیت قطعه قابل تکرار دارد. همچنین یک چالش جدید وجود دارد: توانمندسازی جوشکاران جدید برای تولید به موقع و بدون از دست دادن کیفیت. انجمن جوشکاری آمریکا نشان می دهد که ایالات متحده تا سال 2030 کسری 375000 جوشکار ماهر خواهد داشت.

معایب جوشکاری لیزری

هزینه تجهیزات بالا

یکی از معایب جوشکاری لیزری، هزینه بالای تجهیزات اولیه است. لیزرهای صنعتی و دستگاههای مربوط به جوشکاری لیزری، قیمتهای نسبتا بالایی دارند که ممکن است برای بعضی از شرکتها غیر اقتصادی باشد.

حساسیت به تغییرات محیطی

تجهیزات مورد نیاز برای جوشکاری لیزری

لیزرها

فرآیند جوشکاری لیزری ممکن است تحت تاثیر تغییرات دمایی و محیطی قرار بگیرد. این حساسیت میتواند به کیفیت جوش آسیب بزند و باعث نیاز به کنترل دقیقتر محیط شود.

سیستمهای اپتیکی

سیستمهای اپتیکی شامل لنزها، آینهها و دستگاههای هدایت نور هستند که پرتو لیزر را به دقیقترین شکل ممکن به سطح مورد نظر هدایت میکنند.

دستگاههای کنترل

این دستگاهها مسئول کنترل دقیق پارامترهای جوشکاری از جمله توان لیزر، سرعت حرکت و تنظیمات دیگر هستند.

جوشکاری لیزری در صنایع مختلف

جوشکاری لیزری در صنایع خودروسازی

صنعت خودروسازی به عنوان یکی از گستردهترین و پیشرفتهترین صنایع تولیدی جهان، همواره به دنبال روشهایی دقیق، سریع و مقرونبهصرفه برای مونتاژ قطعات متنوع خود بوده است. در این میان، جوشکاری لیزری بهعنوان یکی از مدرنترین تکنولوژیهای جوشکاری، جایگاه ویژهای در خطوط تولید خودروسازان بزرگ پیدا کرده است. خودروها از صدها قطعه فلزی مختلف تشکیل شدهاند که هر کدام ویژگیهای متالورژیکی خاص خود را دارند. اتصال این قطعات نیازمند روشی است که هم از نظر فنی به خوبی عمل کند و هم سرعت بالایی در تولید انبوه داشته باشد. جوشکاری لیزری دقیقاً این نیاز را برآورده میکند. این فناوری با ایجاد حرارت بسیار متمرکز در یک ناحیه کوچک، باعث میشود جوشها با دقت بسیار بالا، بدون تغییر شکل در قطعات اطراف و با سرعت زیاد انجام شوند. از کاربردهای رایج جوشکاری لیزری در خودروسازی میتوان به ساخت بدنه خودرو، دربها، ستونها، سقفها، اگزوزها، و حتی باتری خودروهای برقی اشاره کرد. یکی از مزایای مهم آن، امکان جوشکاری فلزات متفاوت (مانند آلومینیوم به فولاد) با حفظ مقاومت و کیفیت اتصال است؛ موردی که در ساخت خودروهای سبک و کممصرف بسیار حیاتی است. همچنین، این فرآیند باعث کاهش مصرف انرژی، کاهش نیاز به عملیات تکمیلی و کاهش ضایعات تولیدی میشود. به همین دلیل، جوشکاری لیزری بهعنوان یک تکنولوژی کلیدی در افزایش بهرهوری و کیفیت در صنعت خودرو شناخته میشود.

مزایای جوشکاری لیزری در خودروسازی:

• دقت بالا: جوشکاری لیزری میتواند در کوچکترین فضاهای ممکن انجام شود و جوشهای بسیار دقیقی تولید کند. • کاهش وزن: قطعات جوش داده شده با لیزر معمولاً سبکتر و مقاومتر هستند. • سرعت بالا: سرعت بالای جوشکاری لیزری به تولید سریعتر کمک میکند. • کیفیت بالا: جوشهای لیزری به دلیل دقت زیاد و نداشتن تماس فیزیکی با سطح مواد، عاری از نقص و عیوب هستند. این مزایا سبب شده است که بسیاری از شرکتهای خودروسازی در سراسر جهان از جوشکاری لیزری برای تولید قطعات خودرو و مونتاژهای پیچیده استفاده کنند.

جوشکاری لیزری در صنایع هوافضا

صنعت هوافضا به دقت و استحکام بالایی در قطعات خود نیاز دارد. قطعات هواپیمایی باید قادر به تحمل شرایط سخت پرواز مانند تغییرات دما، فشار، و استحکام بالا باشند. در این صنعت، جوشکاری لیزری به دلیل دقت زیاد و توانایی جوش دادن مواد نازک و پیچیده، یک گزینه عالی است.

ویژگیهای جوشکاری لیزری در صنعت هوافضا:

• کاهش وزن: با استفاده از جوشکاری لیزری میتوان قطعات سبکتری تولید کرد که برای هواپیماها ضروری است. • دقت بالا: در ساخت قطعات حساس هوافضا، دقت جوشکاری لیزری حیاتی است. • استحکام بالا: جوشهای لیزری میتوانند استحکام بالاتری نسبت به جوشهای سنتی داشته باشند. صنایع هوافضا از جوشکاری لیزری برای تولید بخشهای مختلف هواپیما مانند سازههای فلزی، سیستمهای سوخترسانی، و قطعات موتور استفاده میکنند.

جوشکاری لیزری در صنعت پزشکی

در صنعت پزشکی، دقت و تمیزی در ساخت ابزار و تجهیزات از اهمیت بالایی برخوردار است. جوشکاری لیزری به دلیل توانایی در جوش دادن مواد با دقت بسیار بالا و ایجاد اتصالات محکم و دقیق، در این صنعت کاربرد فراوانی دارد.

کاربردهای جوشکاری لیزری در پزشکی:

• ساخت ایمپلنتها: جوشکاری لیزری برای تولید ایمپلنتهای پزشکی مانند مفاصل مصنوعی و دیگر قطعات استفاده میشود. • دستگاههای پزشکی دقیق: ابزارهایی مانند سوزنهای جراحی، پمپهای پزشکی، و دستگاههای الکترونیکی پزشکی نیز با استفاده از جوشکاری لیزری ساخته میشوند. • پزشکی با دقت بالا: جوشکاری لیزری به دلیل دقت بالا در جوش دادن مواد، برای ساخت ابزارهای پزشکی میکروسکوپی و ریزدانه مفید است.

جوشکاری لیزری در صنایع الکترونیک

در صنعت الکترونیک، تولید قطعات کوچک و دقیق، جزء اصلی تولید است. جوشکاری لیزری میتواند برای اتصال دقیق و بدون نقص قطعات الکترونیکی استفاده شود، این امر در ساخت مدارها، اتصال میکروچیپها و اتصال سیمهای ریز بسیار مؤثر است.

ویژگیهای جوشکاری لیزری در صنعت الکترونیک:

• دقت بسیار بالا: جوشکاری لیزری به دلیل توانایی در جوش دادن نقاط کوچک، برای اتصال قطعات میکروسکوپی مناسب است. • عدم نیاز به مواد اضافی: در جوشکاری لیزری نیازی به مواد اضافی مانند سیم جوش یا فیلر نیست. • کیفیت بالا: جوشهای لیزری ایجاد شده در این صنعت عاری از هر گونه نقص یا حباب هستند. مزایای و معایب جوشکاری لیزری

روندهای جدید در جوشکاری لیزری

استفاده از هوش مصنوعی و یادگیری ماشین در جوشکاری لیزری

یکی از جدیدترین روندهای جوشکاری لیزری، استفاده از هوش مصنوعی (AI) و یادگیری ماشین برای بهبود فرآیند جوشکاری است. این فناوریها میتوانند به بهینهسازی پارامترهای جوشکاری کمک کنند، به طوری که در زمان واقعی، تغییرات شرایط محیطی و ویژگیهای مواد مورد استفاده در جوشکاری، به سرعت شبیهسازی و تنظیم شوند.

مزایای استفاده از هوش مصنوعی در جوشکاری لیزری:

جوشکاری لیزری در محیطهای سهبعدی

• بهینهسازی فرایند: هوش مصنوعی میتواند به صورت خودکار بهترین پارامترهای لیزر را برای هر نوع مواد انتخاب کند. • کاهش خطاها: الگوریتمهای یادگیری ماشین میتوانند به شناسایی مشکلات بالقوه در فرآیند جوشکاری قبل از بروز خرابی کمک کنند. • افزایش سرعت: هوش مصنوعی میتواند فرآیند جوشکاری را تسریع کند و کارایی کلی دستگاههای جوشکاری لیزری را افزایش دهد.

ویژگیهای جوشکاری لیزری سهبعدی:

• دقت بالا: جوشکاری لیزری سهبعدی میتواند قطعات پیچیده را با دقت بالایی جوش دهد. • انعطافپذیری طراحی: این فناوری به طراحان امکان میدهد تا قطعات پیچیده و غیرمنظم را بدون نیاز به ابزارهای خاص تولید کنند. • صرفهجویی در زمان و هزینه: از آنجایی که جوشکاری لیزری سهبعدی میتواند در یک مرحله انجام شود، نیاز به فرایندهای اضافی کاهش مییابد.

جوشکاری لیزری با استفاده از مواد جدید

در حال حاضر، بسیاری از صنایع به دنبال استفاده از مواد جدید و نوآورانه در فرآیند جوشکاری لیزری هستند. این مواد شامل آلیاژهای خاص، پلاستیکهای مقاوم به حرارت، و حتی کامپوزیتهای پیشرفته میشوند.

چالشها و فرصتها:

• آلیاژهای جدید: جوشکاری آلیاژهای جدید که خصوصیات خاصی دارند، میتواند چالشهای خاصی را در فرآیند جوشکاری ایجاد کند. با این حال، جوشکاری لیزری میتواند این چالشها را با استفاده از فناوریهای جدید برطرف کند. • مواد کامپوزیتی: جوشکاری لیزری مواد کامپوزیتی به دلیل تفاوتهای زیادی که بین لایههای مختلف وجود دارد، ممکن است پیچیده باشد. با این حال، مزایای جوشکاری لیزری در دقت و کیفیت جوش میتواند این مشکلات را حل کند.

نکات ایمنی در جوشکاری لیزری

جوشکاری لیزری فرآیندهایی پیچیده و دقیق است که ممکن است خطراتی برای اپراتورها ایجاد کند. به همین دلیل رعایت نکات ایمنی در این فرایند بسیار حائز اهمیت است.

نکات ایمنی در استفاده از لیزر

• استفاده از محافظ چشم: لیزرها میتوانند برای چشم خطرناک باشند، به خصوص در صورت تماس مستقیم با پرتو لیزر. استفاده از عینکهای محافظ ویژه که مطابق با طول موج لیزر انتخاب شدهاند، ضروری است. • محافظت در برابر حرارت: لیزرها انرژی بسیار زیادی تولید میکنند که میتواند باعث سوختگی یا آسیب به پوست شود. اپراتورها باید از لباسهای محافظ و دستکشها استفاده کنند. • کنترل محیط: محیط کار باید به گونهای طراحی شود که از بازتاب لیزر جلوگیری شود. استفاده از پوششهای ویژه و دیوارهای محافظ میتواند از آسیبهای احتمالی جلوگیری کند. • تهویه مناسب: جوشکاری لیزری ممکن است باعث ایجاد گازها و دودهای خطرناک شود. بنابراین، سیستمهای تهویه و فیلترهای مناسب باید در محیط کار وجود داشته باشند.

رعایت دستورالعملهای فنی

• آموزش اپراتورها: اپراتورها باید در مورد نحوه کار با دستگاههای جوشکاری لیزری آموزشهای کامل دیده باشند. • دستورالعملهای نگهداری: برای جلوگیری از خرابیهای ناگهانی و افزایش عمر دستگاه، دستگاههای جوشکاری لیزری باید به طور منظم سرویس شوند و طبق دستورالعملهای سازنده نگهداری شوند.

چالشها و موانع در جوشکاری لیزری

هزینه بالای تجهیزات

با وجود تمام مزایا و دقت بالای جوشکاری لیزری، یکی از بزرگترین موانع در مسیر استفاده گسترده از این فناوری، هزینه بالای تجهیزات و نگهداری آنها است. دستگاههای لیزری صنعتی، بهویژه مدلهایی که قابلیت جوشکاری دقیق، سریع و چندمنظوره دارند، از نظر فناوری بسیار پیشرفتهاند و همین موضوع باعث شده قیمت اولیه آنها بسیار بالا باشد. این هزینه اولیه، اغلب شامل منبع لیزر، سیستمهای خنککننده، تجهیزات کنترلی، لنزهای اپتیکی با دقت بالا و نرمافزارهای تخصصی است. برای بسیاری از شرکتها، بهویژه کسبوکارهای کوچک یا تازهتأسیس، خرید این تجهیزات یک سرمایهگذاری سنگین به شمار میآید. علاوه بر قیمت خرید، هزینههای نگهداری، تعمیرات تخصصی و تامین قطعات مصرفی مانند لنز، فیبر نوری و سیستمهای خنککننده نیز بسیار بالا است. حتی برای اپراتورهای این دستگاهها، نیاز به آموزش تخصصی وجود دارد که خود یک هزینه جانبی دیگر محسوب میشود. همچنین، در محیطهایی که نیاز به تولید مداوم و بیوقفه وجود دارد، هرگونه خرابی یا نیاز به تعمیر این دستگاههای پیچیده میتواند به توقف خط تولید و افزایش هزینههای عملیاتی منجر شود. این موضوع باعث شده بسیاری از شرکتها پیش از ورود به فناوری جوش لیزری، بررسیهای اقتصادی دقیق انجام دهند. با این حال، بسیاری از تولیدکنندگان معتقدند که در بلندمدت، مزایای اقتصادی جوشکاری لیزری مانند کاهش ضایعات، افزایش بهرهوری، کاهش نیاز به عملیات تکمیلی و افزایش کیفیت نهایی میتواند بخشی از هزینههای اولیه را جبران کند.

نیاز به تخصص بالا

جوشکاری لیزری یکی از پیشرفتهترین و دقیقترین روشهای اتصال در صنایع مدرن است که نیاز به دانش فنی بالا و مهارت تخصصی دارد. برخلاف روشهای سنتی جوشکاری که در بسیاری از موارد با آموزشهای اولیه قابل اجرا هستند، در جوشکاری لیزری حتی کوچکترین خطا در تنظیمات دستگاه یا نحوه عملکرد اپراتور میتواند منجر به نقص در اتصال یا آسیب به قطعه شود. به همین دلیل، اپراتورهایی که با این فناوری کار میکنند، باید آموزشهای فنی و تخصصی دقیقی را پشت سر بگذارند. این موضوع برای شرکتها یک چالش مهم و هزینهبر محسوب میشود. آنها باید نه تنها در خرید دستگاههای پیشرفته سرمایهگذاری کنند، بلکه هزینههای بالایی نیز برای آموزش، کارگاههای تخصصی، دورههای فنی و حتی بهروزرسانی دانش فنی پرسنل خود در نظر بگیرند. بسیاری از شرکتها برای این منظور نیاز به همکاری با مراکز آموزشی حرفهای یا حتی اعزام نیروهای خود به خارج از کشور دارند. علاوه بر این، بازار کار برای متخصصان جوشکاری لیزری هنوز محدود و رقابتی است. جذب نیروی ماهر در این حوزه دشوار است و در صورت ترک کار اپراتورهای حرفهای، شرکتها با ریسک کاهش کیفیت و توقف تولید مواجه میشوند. با این وجود، آموزش نیروی متخصص در این زمینه میتواند مزایای بلندمدتی داشته باشد. اپراتورهای حرفهای قادر به کاهش ضایعات، افزایش سرعت و بهبود کیفیت نهایی محصولات هستند و در نهایت، بازدهی کلی تولید را بالا میبرند.

محدودیت در مواد خاص

اگرچه جوشکاری لیزری به عنوان یکی از پیشرفتهترین و دقیقترین روشهای اتصال در صنایع مختلف شناخته میشود و قابلیت استفاده برای طیف وسیعی از فلزات و آلیاژها را دارد، اما این فناوری نیز با محدودیتهایی در زمینه جوش دادن برخی مواد خاص مواجه است. در واقع، هرچند جوشکاری لیزری بهخوبی میتواند فلزاتی مانند فولاد، آلومینیوم، تیتانیوم و حتی برخی آلیاژهای نیکل را با کیفیت بالا و دقت زیاد به هم متصل کند، اما زمانی که نوبت به موادی نظیر کامپوزیتها، پلاستیکها یا ترکیبات چندلایه میرسد، چالشها آغاز میشود. برای نمونه، بسیاری از مواد پلیمری و پلاستیکی نسبت به گرمای موضعی حساس هستند و در برابر پرتو لیزر ممکن است بسوزند یا دچار تغییر شکل شدید شوند. از سوی دیگر، کامپوزیتها به دلیل ساختار غیرهمگن و وجود الیاف تقویتکننده در بستر پلیمری، به سختی قابلیت جوش خوردن یکنواخت دارند. این مسئله باعث میشود جوشکاری لیزری این مواد نیازمند تنظیمات بسیار دقیق و حتی استفاده از تکنیکهای مکملی مانند جوشکاری با لیزر پالسی یا استفاده از پیشگرمایش باشد. علاوه بر این، در برخی مواد، ضریب جذب لیزر پایین است؛ به این معنا که انرژی لیزر بهخوبی در آنها نفوذ نمیکند و بهجای ایجاد ذوب موضعی، منجر به بازتاب یا اتلاف انرژی میشود. در چنین شرایطی، استفاده از روکشهای جذبکننده یا تغییر طول موج لیزر راهحلهایی هستند که باید مورد بررسی قرار گیرند. به همین دلیل، شناخت دقیق رفتار ماده مورد نظر در برابر لیزر، برای انتخاب صحیح روش جوشکاری اهمیت بالایی دارد.

آینده جوشکاری لیزری

جوشکاری لیزری همچنان در حال پیشرفت است و به نظر میرسد در آیندهای نزدیک، شاهد تحولات زیادی در این حوزه خواهیم بود. با توجه به روندهای جدید مانند استفاده از هوش مصنوعی، جوشکاری سهبعدی، و مواد نوآورانه، میتوان پیشبینی کرد که جوشکاری لیزری در بسیاری از صنایع، جایگزین روشهای قدیمیتر خواهد شد.

چشماندازهای آینده:

• افزایش دقت و سرعت: با پیشرفتهای تکنولوژی، لیزرها قادر خواهند بود جوشهایی حتی دقیقتر و سریعتر تولید کنند. • کاهش هزینهها: به مرور زمان، هزینه دستگاهها و تجهیزات جوشکاری لیزری کاهش خواهد یافت و این فناوری برای صنایع کوچک و متوسط نیز مقرون به صرفه خواهد شد. • گسترش کاربردها: جوشکاری لیزری به تدریج به کاربردهای جدیدی در صنعت و فناوریهای نوین گسترش خواهد یافت.

فرآیند جوشکاری لیزری

جوشکاری لیزری (Laser = تقویت نور به وسیله گسیل القایی تابش) یک فرآیند جوشکاری ذوبی است که در آن فلزات یا ترموپلاستیکها با استفاده از یک پرتو لیزر متمرکز به یکدیگر متصل میشوند. این روش پیشرفتهترین نوع جوشکاری است و در صنایع مختلفی از جمله هوافضا، تجهیزات پزشکی و حتی جواهرسازی به کار میرود. در این روش، یک پرتو متمرکز نور لیزر بر ناحیه بین قطعات مورد نظر تابیده میشود. این پرتو قوی، لبههای قطعات را ذوب کرده و باعث اتصال آنها به یکدیگر میشود. تمرکز بالا و دمای زیاد پرتو لیزر، امکان جوشکاری با سرعت بالا (چند متر در دقیقه) را در فلزات نازک فراهم میکند. در مورد فلزات ضخیمتر نیز میتوان جوشهایی عمیق و باریک ایجاد کرد.

مزایای جوشکاری لیزری

• چندکاربردی و ترکیبپذیر: جوشکاری لیزری میتواند با جوشکاری قوسی سنتی ترکیب شود تا روش هیبریدی (ترکیبی) ایجاد شود که دارای مزایای هر دو تکنولوژی است. در این حالت، جوشهایی با نفوذ بالا و تحمل بیشتر نسبت به ناهماهنگی قطعات ایجاد میشود و عوارضی مثل تخلخل یا ترک نیز کاهش مییابد. مزایای دیگر نسبت به جوشکاری سنتی عبارتند از: • حرارت کمتر: پرتو لیزر تنها بر ناحیهای کوچک تمرکز دارد، به همین دلیل منطقه تحت تأثیر حرارت (HAZ) محدود است. بنابراین، انرژی گرمایی کمتری نیاز دارد. • سرعت بالاتر: با اینکه هزینه اولیه دستگاههای لیزری بالا است، اما فرآیند جوشکاری سریعتر بوده و در نهایت مقرونبهصرفهتر است. • کاهش تغییر شکل حرارتی: به دلیل گرمای کم، تنش و انحراف حرارتی در قطعات به حداقل میرسد. • دقت بالا: پرتو لیزر قابل کنترل و متمرکز است، که امکان جوشکاری با دقت بالا را در قطعات ظریف و نازک فراهم میکند.

کاربردهای جوشکاری لیزری

• خودروسازی • ساخت ابزار • سازههای فلزی • کشتیسازی • جواهرسازی دقیق

فرآیند جوشکاری سنتی

جوشکاری قوسی یکی از رایجترین و قدیمیترین روشهای اتصال فلزات است که در صنایع مختلف بهطور گسترده مورد استفاده قرار میگیرد. در این روش، اتصال بین قطعات فلزی از طریق ایجاد یک قوس الکتریکی بین الکترود و فلز پایه شکل میگیرد. این قوس الکتریکی باعث ایجاد حرارت بسیار زیاد (تا چند هزار درجه سانتیگراد) میشود که منجر به ذوب شدن فلز پایه و در صورت نیاز، فلز پرکننده میگردد. پس از اتمام فرآیند و خنک شدن محل اتصال، فلزات به شکلی محکم و یکپارچه به یکدیگر جوش میخورند. یکی از اجزای مهم در این فرآیند، گاز محافظ است که نقش حیاتی در کیفیت نهایی جوش دارد. زمانی که فلز ذوب میشود، در برابر تماس با هوا بسیار حساس است، چرا که اکسیژن، نیتروژن و سایر عناصر موجود در جو میتوانند باعث ایجاد آلودگی، اکسید شدن، تخلخل یا شکنندگی در محل جوش شوند. برای جلوگیری از این مشکلات، از گازهایی مانند آرگون، هلیوم یا مخلوطی از آنها به عنوان پوشش محافظ استفاده میشود. این گازها ناحیه جوش را احاطه کرده و آن را از تماس با هوا مصون نگه میدارند. نوع گاز محافظ بسته به جنس فلز، ضخامت قطعات و نوع جوشکاری متفاوت است. بهعنوان مثال، آرگون برای آلومینیوم و فولاد ضدزنگ بسیار مناسب است، در حالی که هلیوم برای فلزاتی با هدایت حرارتی بالا مانند مس یا آلیاژهای نیکل استفاده میشود. در مجموع، ترکیب صحیح قوس الکتریکی، فلز پرکننده و گاز محافظ میتواند جوشهایی با استحکام بالا، نفوذ کافی و کمترین نقص را فراهم کند که برای کاربردهای صنعتی و حساس بسیار مهم است. انواع متداول جوشکاری سنتی عبارتند از: • جوشکاری MIG/GMAW • جوشکاری TIG/GTAW • جوشکاری قوسی با الکترود پوششدار (SMAW) • جوشکاری قوسی با هسته پودری (FCAW)

مزایای جوشکاری سنتی

• هزینه کمتر: تجهیزات و راهاندازی جوشکاری سنتی بسیار ارزانتر از جوشکاری لیزری است، و این ویژگی آن را برای پروژههای کمهزینه مناسب میسازد. • یادگیری و اجرای آسان: این روش به راحتی قابل یادگیری و پیادهسازی است. همچنین قابلیت اتوماسیون نیز دارد. • بدون نیاز به تجهیزات پیچیده: جوشکاری سنتی میتواند به صورت دستی انجام شود و نیاز به فناوریهای پیشرفته ندارد.

کاربردهای جوشکاری سنتی

• کشتیسازی • ساختوساز • صنعت خودرو • تجهیزات مکانیکی • سازههای فولادی • مخازن تحت فشار • هوافضا • تعمیرات بدنه خودرو • راهآهن • لولهکشی صنعتی • کارخانجات تولیدی

جمعبندی

جوشکاری لیزری، به عنوان یک فناوری پیشرفته و نوین، نقش بسیار مهمی در صنایع مختلف ایفا میکند. این فرآیند با استفاده از پرتوهای لیزری با دقت و سرعت بالا، توانسته است بسیاری از چالشهای جوشکاری سنتی را حل کرده و به جایگزینی قدرتمند در فرآیندهای تولید تبدیل شود. از مهمترین مزایای این تکنولوژی میتوان به دقت بالا، سرعت فرآیند، و کاهش هزینههای جانبی اشاره کرد. با این حال، جوشکاری لیزری همچنان با چالشهایی همچون هزینههای بالا، نیاز به تخصص فنی پیشرفته، و محدودیتهایی در برخی مواد خاص روبهرو است. بهعلاوه، ایمنی در استفاده از این فناوری از اهمیت ویژهای برخوردار است و اپراتورها باید آموزشهای لازم را برای استفاده بهینه از تجهیزات و جلوگیری از خطرات احتمالی دریافت کنند. در آینده، به نظر میرسد که جوشکاری لیزری همچنان به روند توسعه خود ادامه دهد. با پیشرفتهای بیشتر در زمینه هوش مصنوعی، جوشکاری سهبعدی و استفاده از مواد جدید، میتوان انتظار داشت که این فناوری در صنایع مختلف به جایگزینی موثرتر و مقرونبهصرفهتری برای روشهای سنتی جوشکاری تبدیل شود. به طور کلی، جوشکاری لیزری آیندهای روشن دارد و میتواند تحولی بزرگ در تولید و ساخت قطعات صنعتی به وجود آورد.