معرفی دستگاه CNC تراشکاری

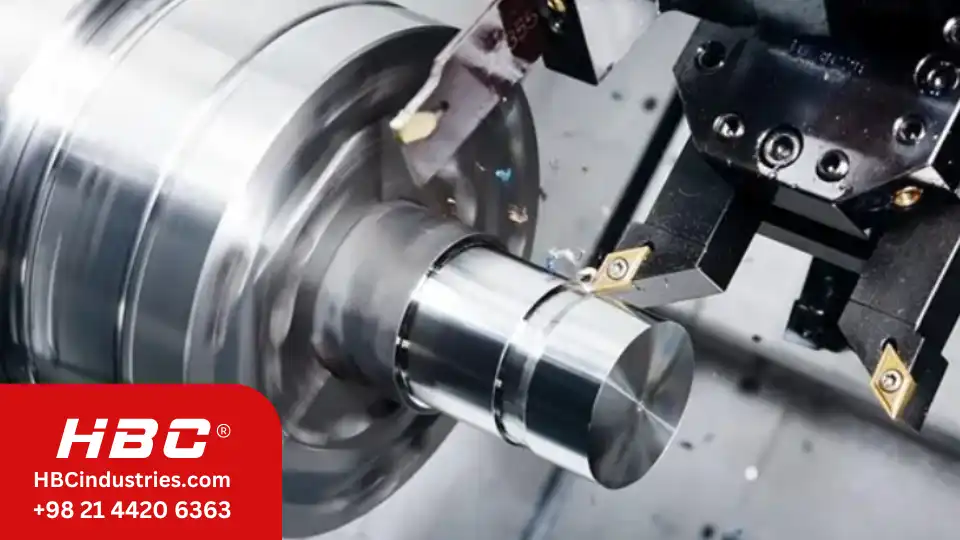

دستگاههای CNC تراشکاری (Computer Numerical Control) ابزارهایی هستند که با استفاده از کنترل عددی کامپیوتری عملیات تراشکاری را انجام میدهند. این دستگاهها به کاربران امکان میدهند که با دقت و کیفیت بالا، قطعات پیچیده را تولید کنند. برخلاف تراشکاری سنتی که به صورت دستی انجام میشود، دستگاههای CNC با برنامهنویسی دقیق و اتوماتیک، فرآیند تولید را سادهتر و کارآمدتر میسازند.

تاریخچه دستگاههای CNC تراشکاری

تاریخچه دستگاههای CNC به دهه 1950 بازمیگردد، زمانی که اولین دستگاههای کنترل عددی به منظور افزایش دقت و کارایی در تولید قطعات صنعتی معرفی شدند. با پیشرفت تکنولوژی در دهههای بعد، دستگاههای CNC بهبودهای زیادی را تجربه کردند و به یکی از ابزارهای اصلی در صنایع مختلف تبدیل شدند.

اجزای اصلی دستگاه CNC تراشکاری

دستگاه CNC تراشکاری از اجزای مختلفی تشکیل شده است که هرکدام نقش خاصی در عملکرد کلی دستگاه دارند:

- بدنه دستگاه: بخش اصلی دستگاه که تمام اجزای دیگر روی آن نصب میشوند و استحکام و پایداری دستگاه را فراهم میکند.

- اسپیندل: واحد چرخشی که ابزار تراشکاری را به حرکت در میآورد و عملیات برش را انجام میدهد.

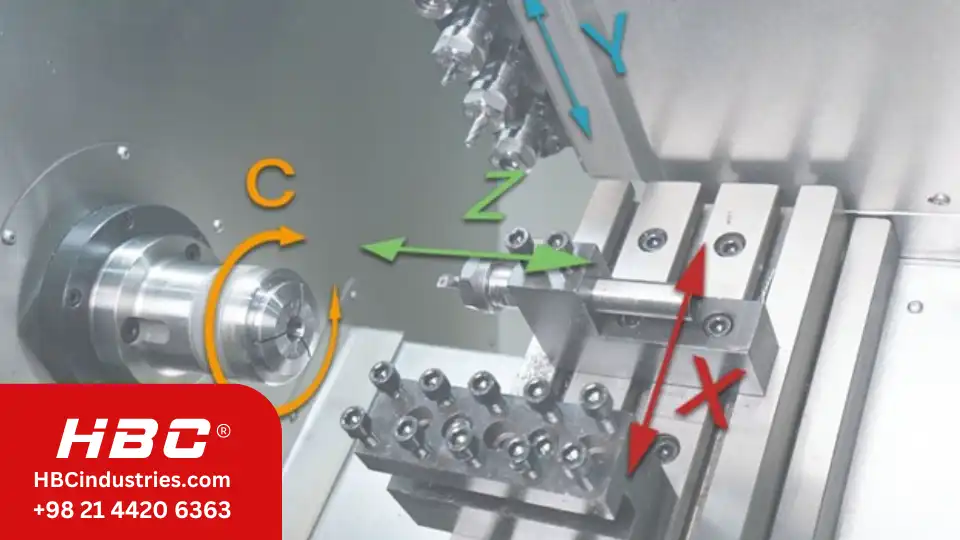

- محورهای حرکتی: معمولا شامل محور X، Y و Z هستند که ابزار و قطعه کار را در جهتهای مختلف حرکت میدهند.

- کنترلر: کامپیوتر یا واحد کنترل که برنامههای CNC را اجرا کرده و حرکتهای مختلف دستگاه را کنترل میکند.

- محل نگهداری ابزار: سیستمی برای نگهداری و تغییر ابزارهای مختلف در حین عملیات تراشکاری.

انواع دستگاههای CNC تراشکاری

دستگاههای CNC تراشکاری به انواع مختلفی تقسیم میشوند که هرکدام ویژگیها و کاربردهای خاص خود را دارند:

دستگاه CNC تراشکاری عمودی

این نوع دستگاهها دارای محور عمودی هستند که ابزار تراشکاری به سمت پایین حرکت میکند. برای تولید قطعات با عمقهای کم و جزئیات دقیق مناسب است.

دستگاه CNC تراشکاری افقی

در این دستگاهها، محور چرخش افقی است و برای تراشکاری قطعات بزرگتر و با عمقهای زیاد مناسب هستند.

دستگاه CNC تراشکاری چندمحوره

این دستگاهها دارای چندین محور حرکتی هستند که به آنها امکان میدهند تا قطعات پیچیدهتری را با دقت بالا تولید کنند. معمولا شامل محورهای X، Y، Z و A هستند.

دستگاه CNC تراشکاری ترکیبی

دستگاههای ترکیبی به کاربر این امکان را میدهند که همزمان از ویژگیهای تراشکاری و فرزکاری استفاده کنند. این ویژگی آنها را برای تولید قطعات پیچیده بسیار مفید میسازد.

مزایای استفاده از دستگاههای CNC تراشکاری

استفاده از دستگاههای CNC تراشکاری مزایای متعددی را به همراه دارد که به طور قابل توجهی فرآیند تولید را بهبود میبخشد:

- دقت بالا: دستگاههای CNC قادر به تولید قطعات با دقت بسیار بالا هستند، که در تولید قطعات پیچیده و دقیق ضروری است.

- افزایش سرعت تولید: با استفاده از برنامهنویسی و اتوماسیون، زمان تولید کاهش مییابد و میتوان تعداد بیشتری قطعه در زمان کمتر تولید کرد.

- کاهش خطای انسانی: فرآیندهای خودکار و برنامهریزی شده به کاهش خطای انسانی کمک میکند و دقت تولید را افزایش میدهد.

- انعطافپذیری در تولید: با تغییر برنامههای CNC، میتوان به راحتی به تولید انواع مختلف قطعات پرداخت و تغییرات سریع را انجام داد.

- کاهش نیاز به تنظیمات مکرر: دستگاههای CNC به طور خودکار تنظیمات لازم را انجام میدهند که به کاهش زمان توقف دستگاه کمک میکند.

کاربردهای دستگاههای CNC تراشکاری

دستگاههای CNC تراشکاری در صنایع مختلف کاربردهای گستردهای دارند:

- صنعت خودروسازی: برای تولید قطعات دقیق و با کیفیت بالا مانند بلوکهای موتور، دندهها و دیگر قطعات خودرو.

- صنعت هوافضا: برای تولید قطعات پیچیده و سبک با دقت بسیار بالا که در ساخت هواپیما و فضاپیماها استفاده میشود.

- صنعت الکترونیک: برای تولید قطعات الکترونیکی دقیق و با کیفیت بالا که در دستگاههای الکترونیکی مختلف استفاده میشود.

- صنعت پزشکی: برای تولید قطعات پزشکی با دقت بالا مانند ابزارهای جراحی و ایمپلنتها.

- صنعت ابزارآلات: برای تولید ابزارآلات دقیق و با کیفیت بالا که در صنایع مختلف استفاده میشود.

فناوریهای جدید در دستگاههای CNC تراشکاری

فناوریهای جدید به طور مداوم در حال توسعه و بهبود دستگاههای CNC تراشکاری هستند:

- فناوری هوش مصنوعی (AI): به دستگاههای CNC امکان میدهد تا خودشان مشکلات را شناسایی کنند و بهبودهای لازم را اعمال کنند.

- فناوری چاپ سهبعدی (3D Printing): به کاربران این امکان را میدهد که قطعات را به طور مستقیم از مدلهای دیجیتال تولید کنند.

- فناوری اینترنت اشیا (IoT): به دستگاههای CNC این امکان را میدهد که به طور مداوم به شبکه متصل شوند و دادهها را به صورت بلادرنگ منتقل کنند.

- فناوری حسگرهای پیشرفته: به دستگاههای CNC این امکان را میدهد که با دقت بیشتری وضعیت قطعه کار را کنترل کنند و تغییرات لازم را به طور خودکار انجام دهند.

چالشها و محدودیتهای دستگاههای CNC تراشکاری

هرچند دستگاههای CNC تراشکاری مزایای زیادی دارند، اما چالشها و محدودیتهایی نیز وجود دارد:

- هزینههای بالای اولیه: خرید و نصب دستگاههای CNC ممکن است هزینههای زیادی به همراه داشته باشد.

- نیاز به تخصص: استفاده از دستگاههای CNC نیاز به تخصص و آموزش ویژهای دارد که ممکن است برای برخی از کاربران دشوار باشد.

- پشتیبانی و نگهداری: دستگاههای CNC نیاز به نگهداری منظم و پشتیبانی فنی دارند که ممکن است هزینههای اضافی را به همراه داشته باشد.

مشکلات رایج و راهکارهای رفع آنها درمورد دستگاههای CNC تراشکاری

دستگاههای CNC تراشکاری، علیرغم دقت و کارایی بالا، ممکن است با مشکلات رایجی روبرو شوند که عملکرد آنها را تحت تأثیر قرار دهد. یکی از مشکلات رایج کاهش دقت در فرآیند تراشکاری است که معمولا به دلیل ساییدگی ابزار تراش، ناهماهنگی در حرکت محورها، یا تنظیمات نادرست برنامه CNC رخ میدهد. برای رفع این مشکل، تعویض ابزار تراش فرسوده، کالیبراسیون مجدد محورها، و بررسی دقیق برنامههای CNC توصیه میشود تا از دقت مطلوب در تراشکاری اطمینان حاصل شود.

لرزش دستگاه در حین عملیات

لرزش دستگاه در حین عملیات یکی دیگر از مشکلاتی است که میتواند منجر به تولید قطعات معیوب شود. این لرزش ممکن است ناشی از نصب نادرست قطعه کار، عدم تعادل در اسپیندل، یا تنظیم نامناسب سرعت و عمق برش باشد. برای رفع این مشکل، لازم است قطعه کار بهدرستی نصب و محکم شود، تعادل اسپیندل بررسی و در صورت لزوم تعویض گردد، و پارامترهای تراشکاری بهطور دقیق تنظیم شوند تا لرزش به حداقل برسد.

مشکلات اسپیندل

مشکلات اسپیندل مانند صدای غیرعادی، داغ شدن بیشازحد، یا توقف ناگهانی نیز از موارد دیگر است. این مشکلات میتواند به دلیل خرابی بلبرینگها، مشکلات الکتریکی، یا عدم روغنکاری مناسب رخ دهد. برای رفع این نوع مشکلات، اسپیندل باید بهطور منظم بازبینی و بلبرینگها در صورت نیاز تعویض شوند، سیستمهای الکتریکی کنترل و تست گردند، و فرآیند روغنکاری بهصورت منظم انجام شود تا از سلامت و عملکرد درست اسپیندل اطمینان حاصل شود.

نتیجهگیری

دستگاههای CNC تراشکاری ابزارهای قدرتمند و پیشرفتهای هستند که با استفاده از تکنولوژیهای مدرن، دقت و کارایی بالایی را در فرآیند تولید قطعات فراهم میآورند. با پیشرفتهای مداوم در فناوری، این دستگاهها به یکی از ابزارهای اساسی در صنایع مختلف تبدیل شدهاند و به کاربران امکان میدهند که قطعات پیچیده و دقیق را به صورت سریع و با کیفیت تولید کنند.