محصولات

در حال بارگذاری...

مقدمه

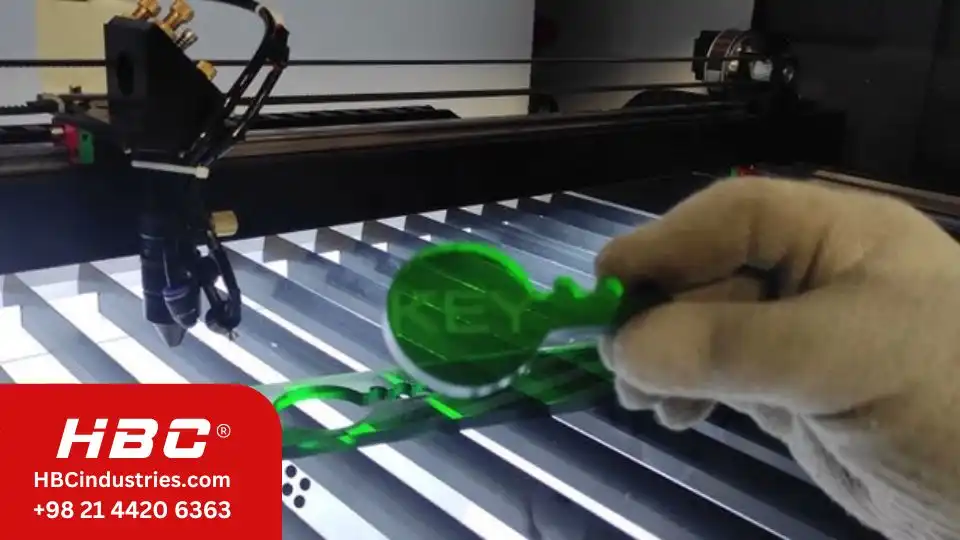

در دنیای مدرن امروزی، فناوری برش لیزری نقش شگرف و اثربخشی در صنایع مختلف بر عهده گرفته است. ویژگیهای برجسته این فناوری در دقت، سرعت و توانایی برش انواع متریالها، آن را به ابزاری حیاتی در تولیدات صنعتی، هنری، معماری، تبلیغات، و حتی ساخت قطعات الکترونیکی بدل کرده است. از میان متریالهای گوناگون، پلکسی یا همان پلکسیگلاس (Poly(methyl methacrylate) – PMMA) به دلیل شفافیت بالا، قابلیت ماشینکاری و قیمت مناسب، کاربرد گستردهای در صنایع مختلف یافته است. دستگاههای برش لیزری پلکسی، با بهرهگیری از فناوریهای نوین اپتیک و مکانیک، امکان برش و حکاکی دقیق و سریع ورقهای پلکسی را با کیفیت عالی فراهم میکنند.

انتخاب یک دستگاه برش لیزری مناسب پلکسی نه تنها سرمایهگذاری قابل توجهی از سمت کارفرما محسوب میشود، بلکه تأثیر مستقیم بر کیفیت خروجی، هزینههای عملیاتی و سرعت تحویل سفارشات خواهد داشت. این مقاله تلاشی است برای ارائه یک راهنمای جامع و تخصصی در باب خرید دستگاه برش لیزری پلکسی که جوانب گوناگون از جمله معرفی، تاریخچه و روند توسعه، ساختار فنی، مقایسه برندها، قیمتها، کاربردها، نکات ایمنی و روندهای آتی را در بر گیرد. همزمان، جداولی نیز برای مقایسههای فنی، قیمتی و کاربردی گنجانده شده تا فرآیند تصمیمگیری برای خریداران تسهیل شود.

دستگاه برش لیزری پلکسی نوعی از ماشینآلات برش و حکاکی به شمار میرود که با استفاده از پرتوی متمرکز لیزر و هدایت آن توسط سیستم اپتیکی-مکانیکی، عملیات برش، حکاکی و حتی مارکزنی بر روی صفحات پلکسیگلاس را انجام میدهد. اساس کار این دستگاه، تبدیل انرژی الکتریکی به پرتوی فوتونی بسیار قوی است که با توجه به طول موج انتخابی و پارامترهای کنترلی دستگاه، به صورت دقیق و با کمترین میزان هدررفت و ایجاد براده، پلکسیگلاس را برش میدهد یا روی آن طرح مورد نظر را حکاکی میکند.

در حقیقت دستگاههای برش لیزری پلکسی عموماً از لیزرهای CO2 با طول موج ۱۰.۶ میکرون بهره میبرند که کاملاً مناسب برش پلیمرهای شفاف چون پلکسیگلاس است. به دلیل کنترل دیجیتالی و بهرهگیری از موتورهای دقیق، این دستگاهها قادر به اجرای طرحهای بسیار پیچیده با جزییات بالا و لبههای صاف و بدون پلیسه میباشند. کاربری آسان، دقت بالای برش، امکان تولید انبوه یا نمونهسازی سریع از دیگر مزایای این ماشینآلات محسوب میشوند.

فناوری برش لیزری ریشه در تحقیقات فیزیکی قرن بیستم دارد. لیزر به عنوان منبعی نوین و منحصر به فرد نوری نخستین بار در سال ۱۹۶۰ میلادی ابداع شد و به سرعت در حوزههای صنعتی جایگاه خود را یافت. در اوایل دهه ۱۹۶۰، نخستین دستگاههای برش مبتنی بر لیزر گازی جایگزین فناوریهای سنتی شدند. این فناوری در ابتدا صرفاً برای برش فلزات سخت و مقاوم توسعه یافت، اما با ارتقاء توان لیزرها و کنترل سیستمهای حرکتی، دامنه کاربرد آن به مواد پلیمری، چوب، پارچه و در نهایت به پلکسیگلاس نیز تسری یافت.

در دهه ۱۹۸۰، گسترش رایانههای صنعتی و نرمافزارهای CAD/CAM تحولی اساسی در اتوماسیون و دقت دستگاههای برش لیزری رقم زد. از آن پس، با بهبود منابع لیزر، سیستمهای لنز و کنترل، همواره بازدهی و عملکرد این دستگاهها افزایش یافته است. سالهای اخیر نیز شاهد حضور سیستمهای هوشمند، اینترنت اشیا، مانیتورینگ آنلاین و برنامهریزی تولید اتوماتیک در تجهیزات برش لیزری هستیم که کیفیت و بازدهی خط تولید را به نحو محسوسی ارتقا دادهاند.

در دستگاه برش لیزری پلکسی، اصل عملکرد بر تولید پرتوی نوری بسیار همگن و متمرکز (لیزر) و متمرکز نمودن آن توسط عدسی بر سطح کاری استوار است. لیزر ابتدا در منبع مخصوص تولید شده، سپس توسط آینهها و لنزهای دقیق به سمت نقطه دلخواه هدایت میشود. برخورد این پرتوی لیزر با سطح پلکسی موجب جذب انرژی بالا و در نتیجه ذوب و تبخیر سریع مواد در موضع مورد نظر میشود. در اصل، فرایند برش لیزری نوعی فرایند حرارتی با باریکه نوری کنترل شده به شمار میرود.

فرایند کنترلشده این دستگاهها سبب میشود که انرژی تنها در محدوده بسیار کوچکی از متریال متمرکز شود که نتیجه آن ایجاد برشهای بسیار ظریف، تمیز و بدون پلیسه است. پارامترهای فنی مثل توان لیزر (بر حسب وات)، سرعت حرکت هد، نوع و کیفیت لنز و تنظیمات مربوط به فاصله کانونی همه بر کیفیت برش نهایی مؤثرند. بسیاری از مدلها دارای کمپرسور هوا جهت تخلیه بخارات و جلوگیری از آتشسوزی و آلودگی هستند.

یک دستگاه برش لیزری پلکسی استاندارد از چند بخش کلیدی تشکیل شده است. شناخت این اجزاء برای انتخاب و خرید دستگاه مناسب بسیار مهم است:

منبع لیزر: معمولاً لیزر CO2 با توان متغیر بین 40 تا 300 وات بسته به کاربرد.

سیستم حرکتی (موتورها و ریلها): برای جابجایی دقیق هد لیزر در محورهای X و Y و گاهی Z.

هد لیزر و لنز: عدسی و آینههای اپتیک با دقت بالا که پرتوی لیزر را روی قطعه متمرکز میکنند.

برد کنترل و نرمافزار: مجموعه الکترونیک-کامپیوتری برای تعریف، کنترل حرکت و مدیریت پارامترهای برش.

سیستم تهویه و کمپرسور هوا: جهت دفع دود و بخارات حاصل از برش و خنککنندگی لیزر.

بدنه و میز کار: قاب فلزی یا آلومینیومی، جهت نصب سیستمها، ایمنی و قرارگیری متریال.

هر یک از این اجزا، کارکرد ویژهای در بهبود راندمان، دقت و دوام دستگاه دارند. به عنوان مثال، کیفیت لنز و دقت موتورهای حرکتی اثر مستقیمی بر کیفیت خطوط برش و یکنواختی برش ایجاد شده خواهد داشت.

در خرید دستگاه، توجه به مشخصات فنی کلیدی بسیار تعیینکننده است. در جدول زیر برخی از مهمترین پارامترها ارائه شده است:

| مشخصه فنی | بازه معمولی | توضیحات تکمیلی |

|---|---|---|

| توان لیزر (وات) | 40 تا 300 | برای پلکسی معمولاً 80-150 وات کافی است |

| ابعاد میز کار (cm) | 30×50 تا 130×250 | بر اساس حجم سفارش و قطعات مورد نیاز |

| نوع تیوب لیزر | CO2 شیشهای یا فلزی | تیوب شیشهای اقتصادیتر و رایجتر |

| سرعت برش (mm/s) | 0.5 تا 600 | تابع توان و مدل دستگاه |

| دقت مکانیکی (mm) | 0.01 تا 0.2 | دقت بالا برای برش قطعات ظریف |

| سیستم تهویه | آکسیال یا سانتریفیوژ | برای دفع دود، ایمنی و بهداشت |

| نوع کنترلر | DSP، Ruida و … | رابطه مستقیم با راحتی و امکانات نرمافزاری |

| ضخامت مناسب ورق | 1 تا 20 | بر اساس توان و مدل انتخابی |

دستگاههای برش لیزری پلکسی امروزه در حوزههای متنوع صنعتی کاربرد دارند که برخی از مهمترین آنها عبارتاند از:

صنایع تبلیغاتی و ساخت تابلو

ساخت قطعات صنعتی و الکترونیکی

ساخت قطعات ماکت و مدلسازی معماری

صنعت خودروسازی (ساخت قطعات تزئینی و نشانگرها)

صنایع روشنایی و ساخت لنز و شیشه محافظ

تولید جعبه، بستهبندی و طراحی قالبهای خاص

هر حوزه صنعتی، بسته به نیاز خود ابعاد، توان و امکانات متفاوتی از یک دستگاه برش لیزری را انتخاب میکند. مثلاً در تبلیغات و تابلو سازی، کیفیت لبه و سرعت بسیار مهم است در حالی که در مدلسازی معماری دقت، ضخامت قابل برش و تمیزی خطوط اهمیت دارد. همچنین کاربردهایی مانند ساخت جعبههای سفارشی یا قابهای پلاستیکی در صنایع الکترونیک نیز به ابعاد و سرعت تولید وابسته است.

کاربردهای هنری و معماری دستگاه برش لیزری پلکسی

یکی از مهمترین دستاوردهای فناوری برش لیزری پلکسی، تحول در حوزه هنر و معماری است. طراحان، معماران و هنرمندان با استفاده از این تکنولوژی قادر به پیادهسازی ایدههایی شدهاند که اجرای آن به صورت دستی ممکن نبود یا مستلزم صرف زمان و هزینه بسیار بالا بود.

در زمینه هنر، دستگاه برش لیزری پلکسی برای ساخت مجسمههای پلکسی شفاف، ساخت جواهرات فانتزی، اجسام تزئینی، لوح تقدیر، قابهای سفارشی و حتی جعبه موسیقی به کار میرود. همچنین، در معماری مدرن این دستگاهها امکان ساخت ماکتهای با دقت بالا از ساختمان، المانهای دکوراتیو و طرحهای سهبعدی پیچیده روی پلکسی را فراهم میکنند.

سهولت ساخت اشکال منحنی، اجرای نقوش اسلیمی و هندسی، و ایجاد سوراخهای با قطر بسیار پایین از دیگر مزایای بیبدیل این تکنولوژی در زمینه هنر و معماری است. نهایتاً، اجرای سریعتر، کیفیت سطوح صاف و دقت ابعادی بالا سبب شدهاند که برش لیزری پلکسی به یک استاندارد شاخص در این حوزهها بدل شود.

جدول مقایسه کاربردی دستگاههای برش لیزری پلکسی

| حوزه کاربرد | ویژگیهای مورد نیاز | مناسبترین پارامتر دستگاه |

|---|---|---|

| تبلیغات | سرعت، کیفیت لبه، ابعاد بزرگ | توان ۱۰۰+ وات، میز ۹۰×۱۳۰ |

| معماری | دقت، جزئیات طرح، قابلیت حکاکی | دقت بالا، کنترل نرمافزاری پیشرفته |

| مدلسازی | سرعت نمونهسازی، کم حجم بودن دستگاه | میز کوچک، وزن کم، قابلیت تعویض سریع ورق |

| صنایع الکترونیک | دقت ابعادی، عدم آسیب حرارتی | توان متوسط، دقت لنز بالا |

| کاربری خانگی | اندازه کوچک، قیمت پایین | توان ۴۰-۶۰ وات، میز ۳۰×۵۰ |

بر اساس جدول فوق، صنایع مختلف پارامترهای متفاوتی را اولویت قرار میدهند. کاربری صنعتی نیازمند دستگاههایی با ابعاد کاری بزرگ و توان بالا است، حال آنکه کاربریهای هنری و خانگی با دستگاههایی سبکتر، کم مصرفتر و جمع و جورتر نیز برآورده میشود.

ایمنی کار با دستگاه برش لیزری پلکسی بسیار حائز اهمیت است، زیرا پرتوی لیزر میتواند آسیبهای جسمی جدی به چشم و پوست وارد کند و همچنین دود و گاز حاصل از برش برخی مواد پلیمری (از جمله پلکسی) میتواند در محیطهای بسته مشکلات تنفسی ایجاد نماید. برخی از مهمترین نکات ایمنی عبارتاند از:

استفاده از عینک مخصوص محافظ لیزر متناسب با طول موج دستگاه.

تهویه مطلوب محیط و استفاده از سیستم تخلیه هوا و فیلتر مناسب.

عدم قرار دادن مواد قابل اشتعال در اطراف دستگاه، نظارت بر وجود آتش در محیط کاری.

آموزش کامل اپراتور و آشنایی با نحوه قطع سریع برق و بستن شیر هوا در مواقع اضطراری.

سرویس و نگهداری منظم دستگاه به ویژه تیوب لیزر و لنزها برای جلوگیری از حوادث.

استفاده از دستکش، روپوش ضد اشتعال و خودداری از تماس مستقیم پوست با بخشهای داغ دستگاه.

رعایت این نکات نه تنها به حفظ سلامتی اپراتور و محیط زیست کمک میکند، بلکه مانع از صدمات و خسارات مالی سنگین ناشی از سهلانگاری و آتشسوزی خواهد شد.

فرآیند خرید دستگاه برش لیزری پلکسی باید با بررسی دقیق نیازها، تحلیل مشخصات فنی، مقایسه برندها و ارزیابی خدمات پس از فروش همراه باشد. در این بخش به مهمترین مراحل اشاره میکنیم و سپس هر یک را توضیح میدهیم:

تعیین نیاز و حوزه کاربرد

بررسی مشخصات فنی بر اساس نوع کاربری

انتخاب برند و شرکت ارائهدهنده معتبر

بازدید نمونه کار و تست عملی دستگاه

بررسی قیمت، پشتیبانی و شرایط گارانتی

تعیین حوزه کاربرد، اولین گام اصولی جهت انتخاب دستگاه است. اگر هدف صرفاً ساخت قطعات تبلیغاتی است باید توجه ویژهای به سرعت و ابعاد میز کار داشت. در حالی که دقت و ظرافت برای مصارف هنری یا حکاکی، اولویت پیدا میکند. پس از آن باید مشخصات فنی مانند توان لیزر، ابعاد میز کاری، جنس تیوب، نوع نرمافزار و دقت حرکتی را بر مبنای نیازها مقایسه کرد.

انتخاب برند معتبر داخلی یا وارداتی عمدتاً بسته به بودجه، میزان اطمینان به شبکه خدمات پس از فروش، کیفیت قطعات و پشتیانی فنی صورت میپذیرد. تاکید میشود که قبل از خرید حتماً نمونه کاری از آن برند و حتی بهتر است تست عملی دستگاه انجام شود تا از کیفیت خطوط برش، یکنواختی قدرت خروجی و سلامت موتورهای حرکتی اطمینان حاصل گردد.

در نهایت، شرایط گارانتی و خدمات پس از فروش باید شفاف و مؤثر باشد. دستگاههای وارداتی گاهی فاقد نمایندگی رسمی بوده یا قطعات یدکی و تیوب آن به دشواری یافت میشود، لذا نمونههای داخلی علیرغم تکنولوژی سادهتر، برای بسیاری از کسبوکارهای تازهکار یا متوسط قابل اطمینانتر خواهند بود.

جدول راهنمای خرید گامبهگام دستگاه برش لیزری پلکسی

| حوزه کاربرد | ویژگیهای مورد نیاز | مناسبترین پارامتر دستگاه |

|---|---|---|

| تبلیغات | سرعت، کیفیت لبه، ابعاد بزرگ | توان ۱۰۰+ وات، میز ۹۰×۱۳۰ |

| معماری | دقت، جزئیات طرح، قابلیت حکاکی | دقت بالا، کنترل نرمافزاری پیشرفته |

| مدلسازی | سرعت نمونهسازی، کم حجم بودن دستگاه | میز کوچک، وزن کم، قابلیت تعویض سریع ورق |

| صنایع الکترونیک | دقت ابعادی، عدم آسیب حرارتی | توان متوسط، دقت لنز بالا |

| کاربری خانگی | اندازه کوچک، قیمت پایین | توان ۴۰-۶۰ وات، میز ۳۰×۵۰ |

تهیه چکلیست این گامها، تضمین میکند که انتخاب دستگاه نه بر اساس تبلیغات، بلکه بر اساس نیاز واقعی، بودجه و کیفیت صورت بگیرد. همچنین، آموزش صحیح اپراتور دستگاه، نقش مهمی در بهرهبرداری و کاهش هزینههای احتمالی ایفا میکند.

صنعت برش لیزری در سالهای اخیر شاهد پیشرفتهای چشمگیری بوده که نه تنها کیفیت و سرعت تولید را افزایش داده، بلکه بهرهوری خط تولید، امنیت کاری و قابلیتهای نرمافزاری را نیز متحول نموده است. در ادامه به برخی از مهمترین روندها اشاره خواهیم کرد:

هوشمندسازی دستگاهها: افزایش استفاده از سنسورها، هوش مصنوعی و یادگیری ماشین جهت بهبود اتوماتیک تنظیمات برش، کاهش ضایعات و بهبود کیفیت خروجی.

اتصال به شبکه و اینترنت اشیا (IoT): دستگاهها قادر به مانیتورینگ، بروزرسانی نرمافزاری و پشتیبانی فنی از راه دور میشوند.

منابع لیزر با طول عمر و راندمان بالاتر: جایگزینی تیوبهای شیشهای سنتی با تیوبهای فلزی، فیبری و سرامیکی به منظور افزایش دوام و ثبات توان خروجی.

صرفهجویی انرژی: توسعه تکنولوژیهای جدید برای کاهش مصرف برق و مواد مصرفی و همچنین کاهش آلایندگی گازهای ناشی از برش.

یکپارچگی با دیگر فرآیندهای تولید: ترکیب با چاپ سهبعدی، برش CNC و سامانههای جابجایی اتوماتیک جهت تولید سریعتر و انعطافپذیرتر قطعات سفارشی.

انتظار میرود که در آینده نزدیک دستگاههای برش لیزری با کنترل لمسی هوشمند، عینک یا هدست واقعیت افزوده برای راهبری بهتر، سیستمهای محافظت خودکار از تیوب و پیشبینی اشکالات به بازار عرضه شوند. در سطح نرمافزاری نیز، الگوریتمهای هوشمند جهت بهینهسازی الگوی حرکت و مصرف انرژی در حال رشد هستند.

منابع جهت مطالعه بیشتر:

برای کسب اطلاعات بیشتر در مورد دستگاه ها و استعلام قیمت مشخصات خودرا وارد کنید تا کارشناسان ما در اسرع وقت با شما تماس بگیرند.

فیلد های "(ضروری)" اجباری هستند